一,前言 隨著現代工業的發展進步,以信息化為基礎的自動化控制成為趨勢!分布全場的在各個節點的監測單元向控制中樞回傳現場的實時工況,像是一雙雙“眼睛”,而控制單元就像一雙雙“手”,怎樣操作,操作多大幅度,全憑這一雙雙“眼睛”去配合,—這就是分布式操作系統。這是一個由過程控制級和過程監控級組成的以通信為紐帶的多級計算機系統,其基本核心是分散控制、中樞操作、分級管理、配置靈活。這樣的系統的出現,引起了自動化系統結構的變革。而以通訊為*的分布式操作系統其實現基礎就是變送器,輸出或者輸入都離不開變送器應用。然而傳統意義下的變送器以其本身的特點在控制領域發揮著巨大的作用。但適應新的分控系統發展的要求,以智能型為基礎的變送器與傳感器配合,形成對傳感器數據處理,信號調理,據有HART協議,顯示或者儲存數據,自動校正和自動補償等功能的監測單元才是一個實現自動化*控制的前提。

二,特點 智能變送器與模擬變送器相比,具有以下明顯特點: A,具有雙向通信能力通信使變送器可以輸出更多的信息,發揮更多的作用。如在輸出被測參數方面,可以按所需的工程單位傳送,也可進行一些函數換算輸出。除輸出被測參數外,還可以取得許多與變送器有關的信息,供備查之用,如位號、測量范圍、接液材料,*后調整日期等。同時配合手持終端的使用,可以使儀表的校驗和調整產生大的變化,實現了調整遙控化(不必現場拆卸),零點和量程調整獨立化(調整零點和調整量程互不影響,一次設定便完成),儀表標簽內置化,儀表信息數字化。對于和分布式控制系統配套的就更加方便,只需在計算機上就可對其直接操作。由于配用專用效驗儀器,也提高了大大提高變送器系統的*性。B,具有自檢診斷功能 當變送器或者傳感器有故障時,可以準確清晰地在手持終端或計算機屏幕上顯示故障信息,為維修人員迅速地排除故障提供了方便,提高了系統的可靠性和可用性。C,模擬信號與數字信號同時具備,具有多種通訊協議,HART,485。當前分布控制系統以信息技術為基礎構造的數據通訊模式就要求變送器具有能適應的傳輸方式,HART、485與傳統的毫安信號配合可以在更*的傳輸中使智能變送器具有邏輯和反饋信號等。D,測量精度高 由于智能變送器內部使用數字技術取代了,使傳感器測量得到的信號線性化更好,更好地補償溫度靜壓變化的影響,因而進一步提高了變送器的精度。智能變送器內裝一個用于補償溫度變化的溫度傳感器,這個溫度傳感器把測出的介質溫度與變送器傳感元件設計工作溫度相比較,若有差值,可經CPU進行運算并進行自動補償;有的智能變送器還內裝測壓元件,這個測壓元件能夠測出差壓變送器的工作靜壓,并通過CPU進行運算,以修正差壓變送器因靜壓所造成的零點變化。E,具有更大的量程比 智能變送器的*大量程比可達400比1,這樣可以減少變送器的規格品種。如,通常壓力比較寬廣的現場采用智能的變送器減少使用規格種類;而溫度測量的僅需一種規格。因此,采用智能變送器提高了變送器的通用性和互換性。F,輸出可設定為恒流信號源 這一特點不僅可作為系統正確性檢查的二次校正手段,而且還可以進行控制系統的動態模擬,檢查控制系統的動作過程,為自動控制系統的調試帶來方便。G,具有PID控制功能 PID功能屬軟件功能,在產品硬件上沒額外增加,所以帶PID功能的變送器同樣可以在大量變送器的場合發揮作用。通過PID功能實現閉環自動化,PID控制功能的是現場總線儀表的趨勢。

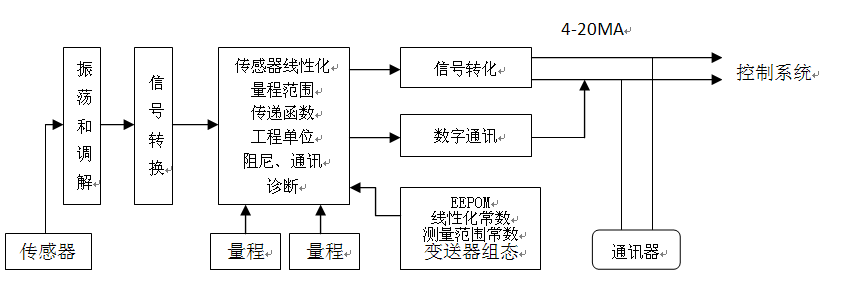

智能變送器的線路板模塊是一塊采用專用集成電路(ASICS)和表面封裝技術的模塊。模塊接收來自傳感器的信號并進行優化。輸出部分將信號進行D/A裝換,并可與HART和分控系統軟件進行通信。

輸入轉換 A/D轉換電路采用低功耗集成電路,將信號進行一系列的優化轉化。

智能處理 智能變送器*模塊同時控制輸入和輸出信號轉換工作的,并且自動診斷及實現數字通訊。工作時,傳感器的測量信號被模塊所處理,并作為數字存儲,以確保精密的修正和工程單位的轉換。此外也能完成傳感器的線性化、量程比、阻尼時間、報警以及其它功能設定。

EEPROM存儲 EEPROM存儲所有的特性及數字微調的參數,存儲器為非易失性的,因此即使斷電,所存儲的數據仍能完好保持,以隨時實現智能通訊。

輸出轉換 D/A轉換將經過變送器的經過校正的裝換成輸出信號給回路,達到變送目的。

數字通訊 通過一臺通訊器,對智能變送器進行測試。

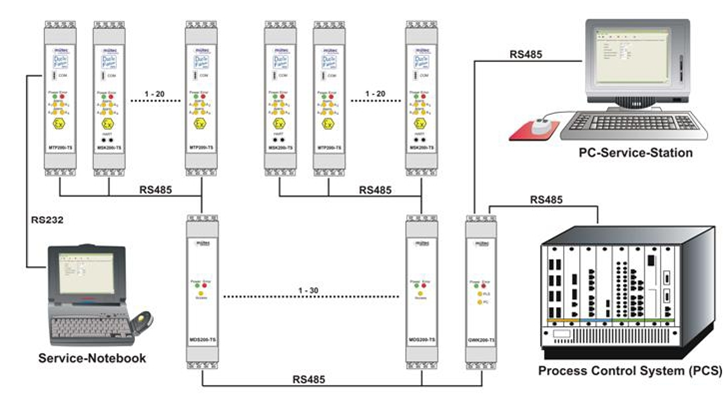

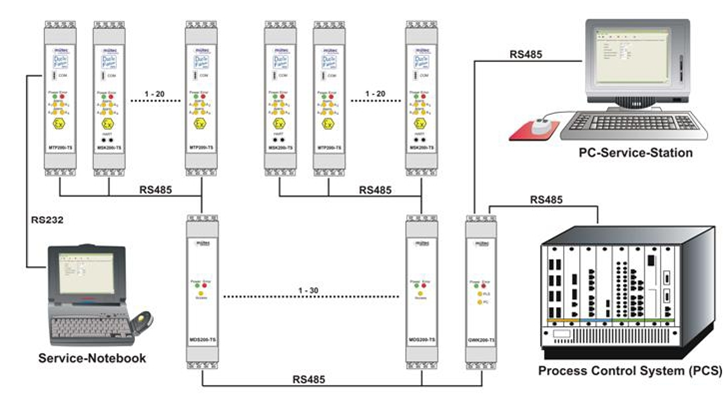

四,結論 現代工業自動化大量采用現代智能型的傳感器與執行器,使得這些智能儀器之間的信號傳遞不再局限于模擬信號,傳統的點對點連接方式也必然帶來連線復雜、系統不可靠等弊端。因而需要一種能夠在工廠現場傳遞總線方式,即現場的通信網絡。智能變送器就是為適用此種現代工業自動化系統而產生的,這是一種必然的趨勢。如德國莫特的智能溫度變送器MTP系列也是為適應現代這種分控系統而研制出來的,在溫度監測方面就具非常不錯的效果。介質可視化的進步,才能推動工業自動化進程!